Đưa mô phỏng kỹ thuật vào trong quy trình sản xuất bồi đắp

Khi thiết kế bộ lọc công nghiệp mới, bộ lọc Croft cần khắc phục sự cong vênh trong quy trình sản xuất bồi đắp nóng chảy laser có chọn lọc. Bằng cách tận dụng một trong những giải pháp mô phỏng sản xuất bồi đắp của ANSYS, Additive Print, trong quy trình thiết kế để in, các kỹ sư có thể nhanh chóng tạo ra một thiết kế có thể in và tránh được nhiều lỗi hỏng khi sản xuất, do đó giảm 50% thời gian cho chi phí thị trường và tạo mẫu.

Để phát triển một bộ lọc mới giúp giảm năng lượng bơm theo yêu cầu của người dùng cuối công nghiệp, các kỹ sư của Croft đã nghĩ rằng chỉnh thẳng các lỗ theo dòng chảy sẽ làm giảm lượng năng lượng bơm cần thiết để truyền chất lỏng qua chúng. Thiết kế bộ lọc này đòi hỏi các đường viền bên trong phức tạp mà thực tế không thể sản xuất được bằng các phương pháp sản xuất truyền thống, vì vậy Croft đã chuyển sang sản xuất bồi đắp kim loại. Quy trình sản xuất bồi đắp laser nóng chảy chọn lọc (SLM) được sử dụng tạo ra các bộ phận bằng cách nung chảy liên tục các khu vực nhỏ của một lớp bột nền bằng laser di chuyển. Khi mỗi phần nóng chảy nguội đi, nó chịu các lực nén và lực kéo, nhưng bị ràng buộc bởi sự gắn kết của nó với các khu vực rắn gần đó. Các ứng suất dư có thể làm cho bộ phận bị cong vênh.

Trước đây, các kỹ sư của Croft đã sử dụng các phương pháp thử-và-sai (trial-and-error) để loại bỏ độ cong vênh hoặc ít nhất là giảm nó đến mức có thể đáp ứng dung sai kích thước. Bằng cách sử dụng giải pháp ANSYS Additive Print để hướng dẫn những nỗ lực của họ trong việc giải quyết các vấn đề biến dạng, họ đã giảm thời gian tìm giải pháp xuống một nửa và giảm chi phí tạo mẫu xuống 1 lượng tương đương.

Lần đầu tiên tạo ra sản phẩm bằng sản xuất bồi đắp, kết quả là có biến dạng đáng kể. |

Mô phỏng sản xuất bồi đắp của thiết kế ban đầu khớp với biến dạng thấy được ở sản phẩm thực |

Các kỹ sư Croft mô phỏng trước tiên, sau đó tạo một nguyên mẫu (như hình trên) của sản phẩm không có phần đỉnh để chẩn đoán vấn đề

|

|

Mô hình CAD của sản phẩm được thiết kế lại với phần hỗ trợ được sáp nhập vào lưới |

Sự kết hợp của phần hỗ trợ và bù biến dạng để loại bỏ vấn đề biến dạng sau in |

||

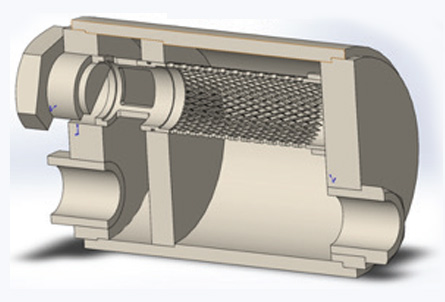

Bộ lọc được xây dựng bởi quy trình SLM

Trong quá trình SLM, một cần gạt đẩy một lớp mỏng kim loại bột (trong trường hợp này là thép không gỉ 316L) qua một tấm nền, và một tia laser đi theo lớp đó để làm nóng chảy các khu vực của lớp đó sẽ tạo thành một mặt cắt ngang của chi tiết. Khi mỗi lớp được hoàn thành, một lớp bột khác được đưa vào và tia laser làm nóng chảy một mặt cắt mới. Chu kỳ tiếp tục cho đến khi chi tiết hoàn thành. Khi mỗi phần của lớp trên cùng nguội đi, các lớp rắn bên dưới chịu sự co nhiệt, tạo ra ứng suất kéo cho lớp trên cùng. Tương tự như vậy, lớp trên cùng áp ứng suất nén đó cho vùng rắn bên dưới nó. Hình dạng của các bộ phận và các cấu trúc phụ trợ được thêm vào để hỗ trợ phần nhô ra và dẫn nhiệt có ảnh hưởng lớn nhưng khó dự đoán đối với các ứng suất dư.

Các khu vực tương đối tự do di chuyển có ít ứng suất dư, trong khi các khu vực hạn chế di chuyển có ứng suất dư cao hơn. Trong trường hợp này, sản phẩm cuối không đáp ứng dung sai chế tạo vì ứng suất dư tạo ra một số biến dạng trong các mặt phẳng x và y và kéo căng trong mặt phẳng z.

Trước đây, các kỹ sư của Croft đã dựa vào các phương pháp thử và sai để xác định những thay đổi trong định hướng bộ phận, cấu trúc hỗ trợ, thông số máy, thông số kỹ thuật vật liệu và thiết kế thành phần sẽ cho phép chúng đáp ứng dung sai sản xuất. Thông thường phải mất bốn tuần để đạt được một chi tiết thỏa mãn bằng cách sử dụng phương pháp này và tiêu tốn tài nguyên đáng kể, bao gồm cả thời gian kỹ thuật, để tạo ra các bước lặp thiết kế mới. Nó cũng mất nhiều thời gian xây dựng hơn trên các hệ thống sản xuất đắp dần và nhiều vật liệu kim loại dạng bột hơn để sản xuất các nguyên mẫu đắp dần.

Mô phỏng được sử dụng để giải quyết các vấn đề sản xuất bồi đắp

Mô phỏng cho phép cách tiếp cận nhanh hơn và ít tốn kém hơn đã được sử dụng trong dự án này. Các kỹ sư của Croft đã tải lên tệp gốc vào Additive Print. Additive Print cung cấp trực quan hóa đồ họa của tích lũy ứng suất từng lớp và các vùng biến dạng cao trong suốt quá trình xây dựng. Phần mềm dự đoán độ biến dạng và ứng suất dư của các bộ phận được xây dựng, bao gồm trực quan hóa sự khác biệt giữa hình dạng ban đầu, không biến dạng và hình học biến dạng cuối cùng, trước và sau khi loại bỏ khỏi phần hỗ trợ. Những kết quả này cung cấp thông tin chẩn đoán mà không thể khác. Ngoài ra, thông tin được cung cấp trong một phần nhỏ thời gian và chi phí sẽ được yêu cầu để xây dựng sản phầm.

Kết quả mô phỏng cho thấy sự biến dạng phần lớn là do phần trên có độ bền cao (vòng rắn), mà được gây ra bởi ứng suất dư ở phần trên yếu hơn của lưới lọc. Các kỹ sư đã kiểm tra giả thuyết này bằng cách mô phỏng bộ lọc có và không có phần trên cùng. Khi không có phần trên cùng, kết quả cho thấy độ méo bằng không.

Các kỹ sư của Croft đã xây dựng những phần không có đỉnh để xác nhận những phát hiện này và kết quả phù hợp với mô phỏng. Mặc dù vòng trên cùng là điều cần thiết để duy trì tính toàn vẹn cấu trúc của bộ phận, các hiểu biết chịu trách nhiệm cho sự biến dạng trong quá trình sản xuất đã cung cấp đầu vào có giá trị cho quá trình thiết kế.

Đáp ứng các thông số kỹ thuật thiết kế

Các kỹ sư của Croft đã cố gắng thêm các hỗ trợ cho lưới lọc. Các hỗ trợ này được gắn vào vòng trên cùng để tăng cường độ của khu vực lưới ở đầu bộ lọc. Họ đã thử sử dụng hai hỗ trợ xoắn ốc với hình học được thiết kế để tránh hạn chế dòng chảy trong khi không thêm quá nhiều trọng lượng vật liệu và thời gian xây dựng. Họ cũng thay đổi hình dạng của các cửa vào thành hình ngũ giác để tăng diện tích đầu vào trong khi vẫn giữ các lỗ tự hỗ trợ và giảm lượng vật liệu hỗ trợ cần thiết. Khi họ mô phỏng thiết kế mới, kết quả cho thấy độ biến dạng đã giảm đáng kể nhưng vẫn không thỏa đáng cho sản phẩm này.

Các kỹ sư sau đó tận dụng khả năng bù tự động trong Additive Print giúp điều chỉnh hình học của bản dựng để bù cho sự biến dạng. Tính năng này di chuyển các bức tường của bộ phận theo hướng ngược lại với sự biến dạng xảy ra để đạt được hình dạng thiết kế ban đầu. Họ đã mô phỏng mô hình bù biến dạng và thấy rằng nó được bù vượt quá mức độ biến dạng, tạo ra một lượng nhỏ biến dạng ngược lại với hình dạng mô hình ban đầu. Vì vậy, họ đã sử dụng công cụ Additive Print để tạo ra một hình học mới với phần bù biến dạng được chia tỷ lệ thành 0.75, 0.50 và 0.25 của lượng ban đầu.

Kết quả mô phỏng của tất cả các mô hình này vẫn cho thấy không đủ bù cho biến dạng. Cuối cùng, các kỹ sư đã tạo ra một mô hình với bù biến dạng tỷ lệ là 0.90. Thiết kế này gần như đã loại bỏ sự biến dạng và đáp ứng các thông số kỹ thuật thiết kế.

Sản xuất bồi đắp cho phép các công ty in các bộ phận không thể hoặc rất tốn kém để sản xuấ so với các phương pháp sản xuất truyền thống. Nhưng các tổ chức đang làm việc để phát triển sản xuất bồi đắp thành quy trình sản xuất trong thế giới thực thường phải trải qua nhiều quy trình thử nghiệm để thành công chế tạo các bộ phận có độ chính xác cao. Mô phỏng hướng dẫn các kỹ sư chế tạo thành công các bộ phận và xử lý với chi phí và thời gian dẫn thấp hơn nhiều so với chi phí và thời gian cần thiết cho thử nghiệm.

Các kỹ sư của Croft đã mô phỏng quy trình sản xuất bồi đắp để xác định các thông số quy trình thiết kế bộ phận và máy tốt nhất trong khi giảm thiểu số lượng nguyên mẫu vật lý. Thiết kế của bộ phận này đã được hoàn thiện, và tiến tới ra mắt sản phẩm.

Các bài viết cùng chủ đề :

-

Mô phỏng sản phẩm in 3D dựa trên dữ liệu chụp cắt lớp (CT)

-

Chứng nhận đủ điều kiện các bộ phận tên lửa in 3D bằng mô phỏng

-

Đảm bảo thành công sản xuất bồi đắp

-

Từng bước nâng cao chuyên môn sản xuất bồi đắp

-

Sản xuất bồi đắp thành công nhờ mô phỏng kỹ thuật

-

Mô phỏng sản xuất bồi đắp

Nguồn : ansys.com

Làm ơn ghi rõ "Nguồn Advantech, Jsc." hoặc "Theo www.advantech.vn" nếu bạn muốn phổ biến thông tin này

- Làm ơn ghi rõ "Nguồn Advantech .,Jsc" hoặc "Theo www.advantech.vn" nếu bạn muốn phổ biến thông tin này