Tối ưu hóa thiết kế lò phản ứng nhiệt hạch với mô phỏng kỹ thuật ANSYS

Mặt trời và các ngôi sao được cung cấp năng lượng từ các nguyên tử ánh sáng hợp nhất ở nhiệt độ và áp suất cực cao. Tái tạo quá trình này trên trái đất có khả năng cung cấp một giải pháp bền vững cho các yêu cầu năng lượng của thế giới, nhưng điều này đòi hỏi phải vượt qua một số thách thức kỹ thuật rất khó khăn.

Các kỹ sư tại Cơ quan Phát triển Công nghệ mới, Năng lượng và Kinh tế bền vững của Ý đang sử dụng ANSYS Mechanical và ANSYS SpaceClaim để tối ưu hóa thiết kế các kết cấu quan trọng trong dự án Trạm điện trình diễn, sẽ sản xuất năng lượng nhiệt hạch trên cùng quy mô như một trạm phát năng lượng điện hiện đại.

Năng lượng nhiệt hạch có tiềm năng trở thành nguồn năng lượng lý tưởng. Nó chạy bằng hydro rẻ tiền và dồi dào, tạo ra ít hoặc không có chất thải phóng xạ. Nó cần ít diện tích đất hơn nhiều so với lắp đặt điện gió hoặc mặt trời và có thể sản xuất điện 24/7.

Nhưng tạo ra phản ứng nhiệt hạch tự duy trì đòi hỏi các đồng vị của hydro - deuterium và tritium - được nung nóng đến hơn 100 triệu độ C, tại đó chúng trở thành plasma: một loại khí tích điện phổ biến trong không gian nhưng hiếm gặp trên trái đất.

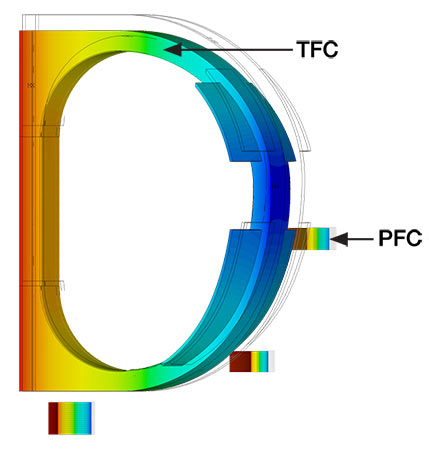

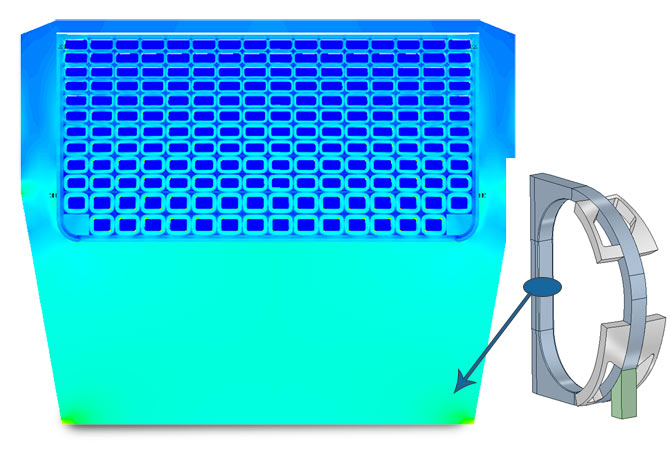

Các ứng suất trên TFC và PFC khi nguội đi

Ở nhiệt độ này, deuterium và tritiium hợp nhất để tạo thành helium, một neutron với một lượng lớn năng lượng. Duy trì nhiệt độ cao như vậy đòi hỏi plasma phải được chứa bởi nam châm điện tác dụng một lực tương đương 3/4 trọng lượng của tàu sân bay.

Các kỹ sư của Cơ quan Phát triển Công nghệ mới, Năng lượng và Kinh tế Bền vững của Ý (ENEA) đang sử dụng ANSYS Mechanical để thiết kế kết cấu một cách kinh tế để có thể chứa được plasma.

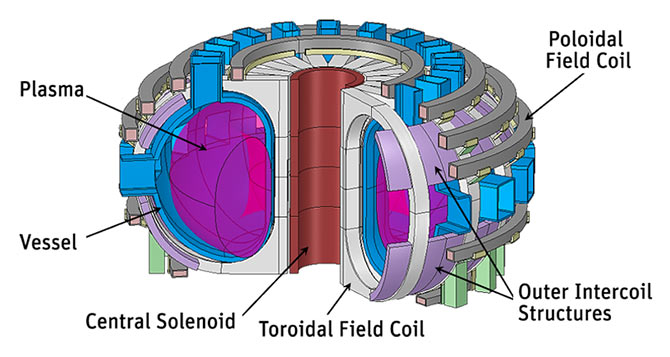

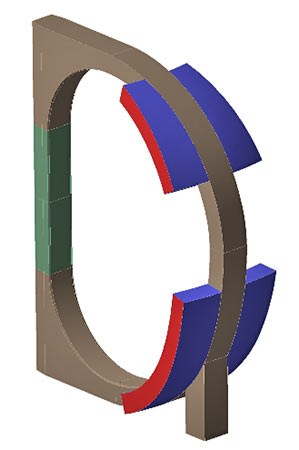

Sơ đồ hệ thống của lò phản ứng nhiệt hạch Demo

Giải pháp tiềm năng cho nhu cầu năng lượng toàn cầu

Ở miền Nam nước Pháp, việc xây dựng đã hoàn thành một nửa trên Lò phản ứng thí nghiệm nhiệt hạch quốc tế (ITER). Khi bắt đầu hoạt động vào những năm 2040, nó sẽ là lò phản ứng nhiệt hạch lớn nhất thế giới với thiết bị nhiệt hạch đầu tiên tạo ra năng lượng ròng và có khả năng duy trì phản ứng tổng hợp trong thời gian dài. ANSYS Mechanical được sử dụng rộng rãi bởi các nhóm thiết kế ITER, đặc biệt là trong thiết kế các giá đỡ kết cấu cho nam châm điện.

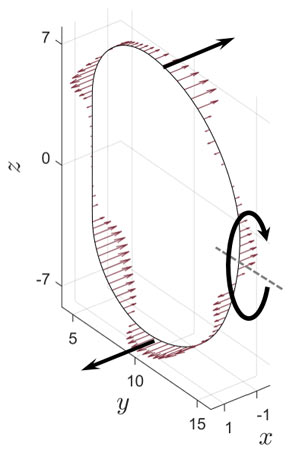

Tải điện từ trên TFC bao gồm cả mặt cắt

Trong khi đó, thiết kế đang được tiến hành trong dự án Nhà máy điện biểu thị thế hệ tiếp theo (Demo), nhằm tạo ra năng lượng ở cấp độ của một nhà máy điện hiện đại và cung cấp nguyên mẫu cho một nhà máy điện nhiệt hạch trong tương lai.

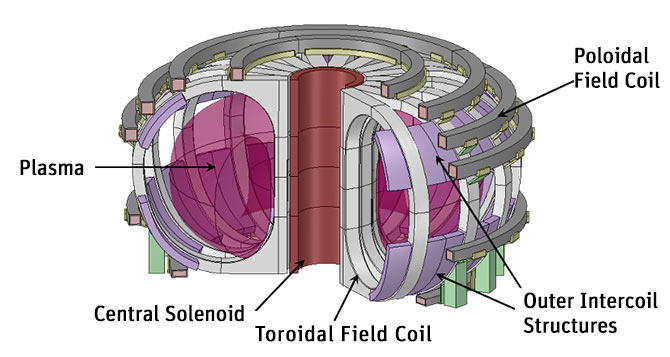

Trái tim của lò phản ứng Demo sẽ bao gồm một buồng hình xuyến, hay hình bánh Doughnut, được hình thành bởi các nam châm siêu dẫn mạnh mẽ để chứa plasma ở nhiệt độ cao cần thiết cho duy trì phản ứng tổng hợp.

Những nam châm này sẽ bao gồm các cuộn dây hình xuyến (TFC), tạo ra từ trường theo hướng hình xuyến (đường dài quanh bánh doughnut), cuộn dây hình đa giác (PFC), tạo ra các trường chạy theo đường ngắn bao quanh và ống nam châm điện từ trung tâm (CS), được sử dụng để làm nóng plasma và điều chỉnh hình dạng của mạch từ hình xuyến.

Hệ thống nam châm Demo bao gồm 18 TFC, 6 PFC và một CS. Các TFC trong Demo dự kiến sẽ cao khoảng 17 mét và rộng 13 mét.

Khi các nam châm này được cấp năng lượng, chúng sẽ tác dụng lực rất lớn lên các cấu trúc TFC và PFC cũng như trên các kết cấu liên lõi kết ngoài (OIS), bao quanh chu vi bên ngoài của cuộn dây hình xuyến để chống lại các lực nổ.

Các lực trong mặt phẳng tối đa tác dụng lên các cuộn dây sẽ là 10 MN (khoảng hơn 1 triệu tấn) và các lực ngoài mặt phẳng tối đa sẽ là 14 MN (khoảng gần 1,5 triệu tấn). Các lực bên ngoài xấp xỉ bằng 77.000 tấn, tức là hơn 3/4 lực dịch chuyển của một tàu sân bay lớp Nimitz.

Tập lệnh APDL cho phép hoàn thành mô phỏng tham số của PFCS và TFCS

Do hình dạng của nam châm Demo sẽ thay đổi thường xuyên khi dự án tiến hành, TFC và PFC đang được thiết kế bằng cách sử dụng khả năng của tập lệnh ANSYS APDL, tham số hóa hoàn toàn hình học nam châm.

Điều này giúp dễ dàng thực hiện các thay đổi trong tương lai đối với kích thước nam châm, bao gồm cả kích thước bên ngoài và các thông số bên trong như kích thước dây dẫn và độ dày vỏ thép.

Các nam châm Demo có khả năng siêu dẫn nên chúng sẽ được đưa xuống nhiệt độ 4 K trước khi nam châm được bật, tạo ra ứng suất nhiệt đáng kể.

Tập lệnh mô phỏng cả ứng suất khi nguội đi và ứng suất điện từ. Các thay đổi bổ sung của việc chèn các tiếp xúc cơ học trong TFC cũng được bao gồm trong các tập lệnh.

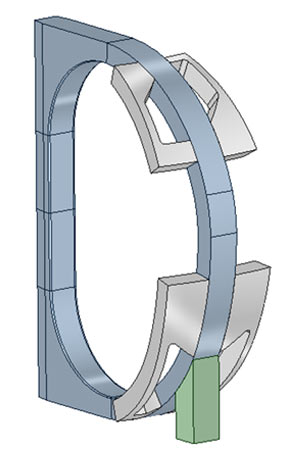

Tối ưu hóa hình dạng, trọng lượng và chi phí cho OIS

Trong thiết kế ý tưởng ban đầu, các OIS được thiết kế với hình dạng đồng nhất nặng 367 tấn cho mỗi hỗ trợ. Nhưng do các lực ngoài mặt phẳng thay đổi rất nhiều xung quanh chu vi, các kỹ sư ENEA cảm thấy rằng chi phí cao của các kết cấu này có thể được giảm bằng cách tối ưu hóa loại bỏ vật liệu không cần thiết.

Các phương pháp mô phỏng truyền thống, trong đó các thiết kế được đưa ra cùng một lúc bằng cách thay đổi kích thước của chúng một cách thủ công, có thể đã tiết kiệm đáng kể chi phí. Nhưng lượng thời gian cần thiết để xác định hình học và mô phỏng từng thiết kế sẽ là bất khả thi để tiếp cận tới thiết kế tối ưu.

Các kỹ sư đã sử dụng tối ưu hóa cấu trúc liên kết ANSYS (topology optimization) , được tích hợp trong nền tảng ANSYS Mechanical và nền tảng ANSYS Workbench để tự động hóa quá trình bắt đầu từ con số 0 và lặp lại thành một thiết kế được tối ưu hóa trong khi thay đổi cả hình dạng và kích thước của OIS.

Họ đã bắt đầu bằng cách mô phỏng lặp lại sử dụng ANSYS Mechanical để xác định tải trọng cơ học áp dụng cho OIS. Tải nhiệt không phải là yếu tố chính với OIS vì chúng không chứa những cuộn dây siêu dẫn.

Các kỹ sư đã xác định các tính năng phải được duy trì trong thiết kế cuối cùng, chẳng hạn như các biên bên ngoài và bề mặt lắp đặt, và chỉ định mục tiêu tối ưu hóa là giảm thiểu trọng lượng của bộ phận trong khi giữ được áp suất tại một giá trị tối đa được lựa chọn dựa trên các đặc tính vật liệu.

Các OIS phải chống lại các lực ngoài mặt phẳng rất lớn và khác nhau, lên tới 77.000 tấn

Trình tối ưu hóa cấu trúc liên kết ANSYS đã xác định hình học tối thiểu có thể đáp ứng được các yêu cầu thiết kế. Sau khi hội tụ các phương án tối ưu hóa, các kỹ sư đã nhập phân phối mật độ cấu trúc liên kết vào ANSYS SpaceClaim Direct Modeler và sử dụng nó để điều chỉnh thiết kế cuối cùng với trọng lượng nặng hơn 228 tấn - thấp hơn 38% so với thiết kế ban đầu.

Các mô phỏng được thực hiện bởi ENEA sẽ giúp cung cấp một lò phản ứng năng lượng nhiệt hạch có cấu trúc và chi phí cạnh tranh để đáp ứng nhu cầu năng lượng trong tương lai. Việc giảm đáng kể hàm lượng vật liệu trong các hệ thống từ tính sẽ giảm đáng kể chi phí xây dựng nhà máy điện. Việc sử dụng các tập lệnh APDL cho phép thiết kế dễ dàng được tối ưu hóa lại khi nó phát triển trong thập kỷ tới.

Nguồn : ansys.com

- Làm ơn ghi rõ "Nguồn Advantech .,Jsc" hoặc "Theo www.advantech.vn" nếu bạn muốn phổ biến thông tin này